Souvent, le fait de contrôler les produits en cours de fabrication peut donner l’impression de ralentir la production car cette opération peut prendre du temps. Cependant, il est primordial de se rendre compte des défauts générés le plus tôt possible dans la gamme opératoire pour pouvoir en corriger les sources et ainsi en éviter d’autres. En matière de carte électronique, cette opération est d’autant plus importante que la plupart des défauts sont invisibles à l'œil nu et ne se feront sentir que sur le produit fini. Il existe plusieurs solutions d’inspection de PCB en fonction des produits et du moment sur la gamme opératoire.

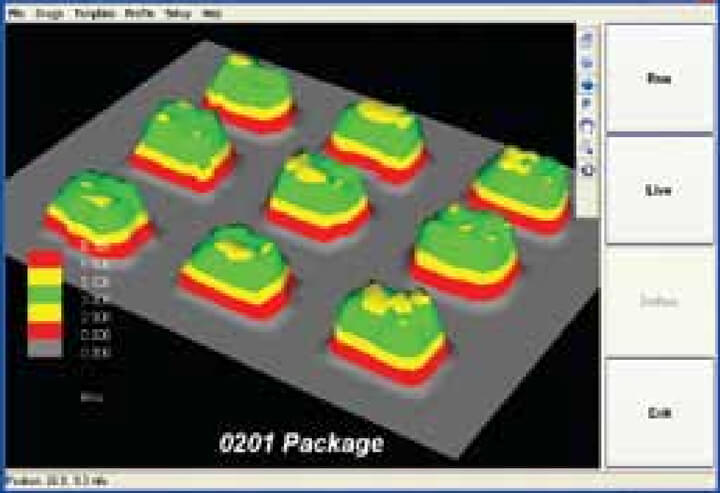

Cette première inspection est réalisée après la sérigraphie. L’objectif de cette opération est de contrôler les dépôts de pâte à braser sur le PCB vierge. Selon la manière dont la sérigraphie a été faite, plusieurs types de défauts peuvent déjà avoir été générés à ce stade.

Il existe aujourd’hui de nombreuses solutions d’inspection SPI. Les machines actuelles les plus performantes et flexibles sont développées par CyberOptics. Elles assurent l’inspection SPI, et certains modèles permettent également un autre type d’inspection que nous allons voir maintenant : l’inspection AOI.

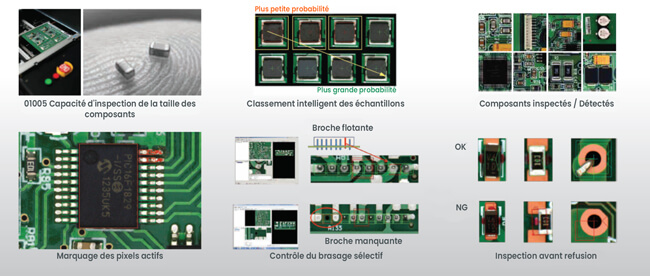

La crème est déposée sur le PCB, tous les dépôts sont conformes, il faut maintenant placer les composants. Manuelle ou grâce à une machine de Pick & Place, chaque composant est positionné à l’emplacement qui lui est prévu sur la carte électronique : un nouveau contrôle s’impose. L’inspection AOI pre-reflow (avant refusion) va permettre de détecter les défauts générés durant l’opération de Pick & Place.

Quand tous les composants de la carte sont correctement positionnés et qu’aucun court-circuit n’a été relevé, on peut donc passer à l’étape de refusion afin de terminer le brasage de la carte. Dans certains cas et en fonction du niveau de qualité à respecter, il peut être intéressant de rajouter un contrôle AOI en sortie de four. La position des composants et les éventuels courts-circuits sont alors à nouveau contrôlés. L’inspection AOI permettra alors également de contrôler la qualité des joints brasés visibles.

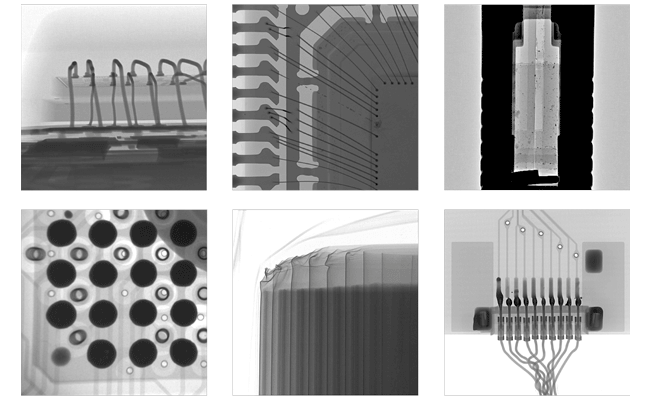

La carte est brasée. Tous les composants ont été placés conformément au cahier des charges. Les joints brasés sont d’apparence tous conformes, mais attention, seulement d’apparence ! En effet, une partie des défauts que l’on peut retrouver sur les joints ne sont pas détectables avec une simple inspection optique. Au moment de la refusion de la pâte, des brasures non conductrices, des ponts de brasure, ou encore des voids (bulles de gaz à l'intérieur de la brasure) peuvent faire leur apparition. Pour les détecter, la meilleure solution actuelle est l’inspection par rayons X.

Plus les cartes électroniques sont complexes, plus il est important que les prototypes soient conformes. C’est pourquoi il devient alors nécessaire d’inspecter ses cartes électroniques aux rayons X en 2D, mais également en 3D. De nombreux domaines tels que l'automobile, l’aéronautique, les télécommunications ou encore le secteur médical ne peuvent plus se contenter seulement d’inspection optique. Les machines d’inspection rayons X développées par SEC e-beam pioneer permettent de détecter les défauts évoqués ci-avant comme les brasures non conductrices, les ponts de brasure, les voids ou encore l’alignement des composants avec une précision inégalée sur le marché.

Chez Gemaddis, nous utilisons une X-eye SF160 version NCT, avec option reconstruction d'image 3D par tomographie. Elle se trouve dans notre showroom machine, à Seynod (74600, France). Si vous souhaitez voir une démonstration de la machine avec nos spécialistes, n'hésitez pas à nous contacter pour planifier un rendez-vous.

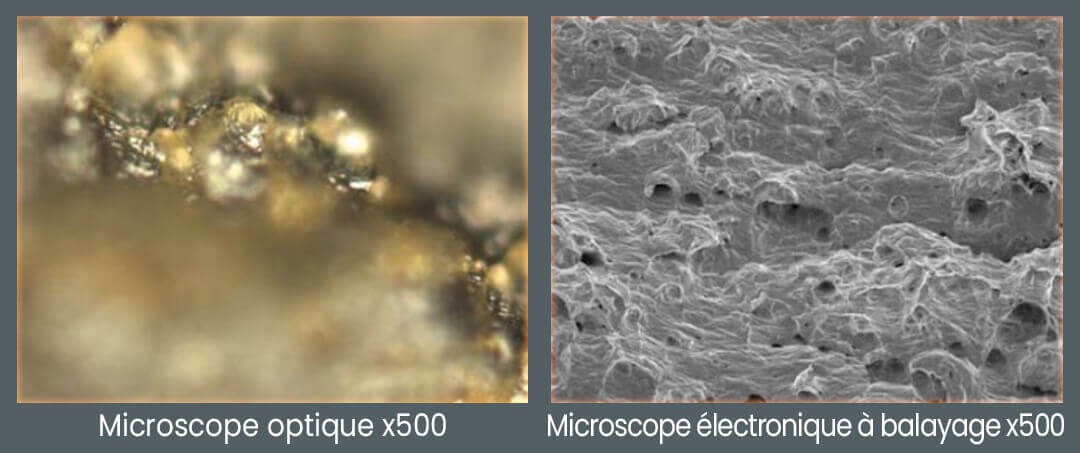

Comment parler d’inspection sans mentionner les microscopes électroniques à balayage (MEB ou SEM en anglais : Scanning Electron Microscopy). Mais comment fonctionnent-ils ?

Cette technologie utilise un canon à électrons émettant un fin faisceau d’électrons. Ce faisceau est focalisé sur l’échantillon à inspecter via des lentilles électromagnétiques. Lorsque les électrons du faisceau entrent en interaction avec l’échantillon des électrons secondaires se forment. Ils sont alors amplifiés et convertis en signal électrique. L’opération est reproduite sur chaque point de l’échantillon grâce au balayage du faisceau. La combinaison des différents signaux permet la reconstruction typographique de l’échantillon et une image en relief est retranscrite.

En utilisant ce procédé, les microscopes électroniques à balayage de SEC e-beam pioneer peuvent produire des images 3D avec un grossissement allant jusqu’à x150 000.

L'inspection minutieuse des cartes électroniques tout au long du processus de fabrication est incontournable pour garantir leur qualité et leur bon fonctionnement. Chacune des méthodes d'inspection – SPI, AOI, rayons X, et MEB – apporte une valeur ajoutée spécifique, permettant de détecter et corriger des défauts souvent indiscernables à l'œil nu. Grâce à ces contrôles approfondis, les fabricants peuvent s'assurer que leurs produits répondent aux normes les plus strictes, tout en minimisant les coûts associés aux défauts de production. Enfin, il est essentiel de choisir le bon équipement et de collaborer avec des experts du domaine, comme Gemaddis, pour optimiser ces inspections et garantir l'excellence du produit fini. Pour ceux qui cherchent à maintenir ou élever leurs standards de qualité, se tourner vers des solutions d'inspection avancées est non seulement recommandé, mais nécessaire.

Chez Gemaddis, notre expertise couvre la distribution de machines pour l'industrie électronique, la conception de solutions pour l'assemblage des circuits imprimés et l'optimisation des processus. Nous sommes soutenus par des partenariats avec des fabricants renommés, assurant à nos clients non seulement des équipements de qualité, mais aussi une solution globale adaptée à leurs besoins.

Nos activités s'étendent également à la fabrication d'outillages, où nous créons des pochoirs CMS, cadres de brasage, et bien plus encore, en réponse aux besoins spécifiques de nos clients. Plus de 400 entreprises françaises, opérant dans des domaines aussi variés que l’aéronautique et le médical, nous font confiance pour nos solutions sur mesure. De plus, notre équipe spécialisée offre un support inégalé pour l'analyse, la caractérisation et l'optimisation des processus, assurant ainsi la réussite de chaque projet.

au cœur de nos préoccupations

© Gemaddis. Tous droits réservés.•Crédits & mentions légales•Politique de confidentialité•CGV•Réalisation site web : PISTE NOIRE